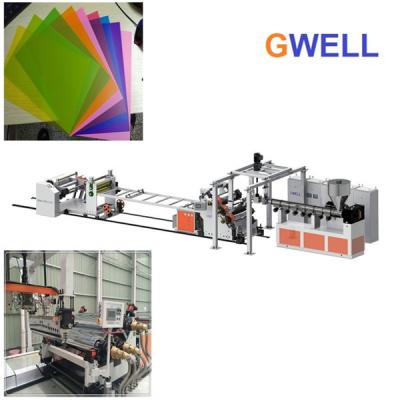

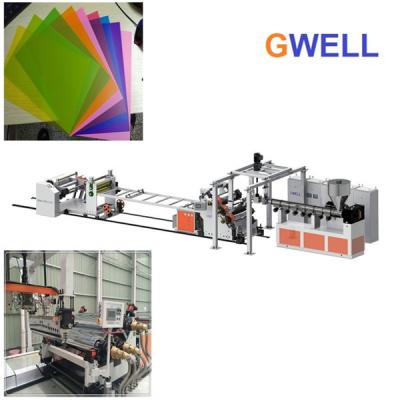

PP-Blisterfolien-Extrusionslinie mit 80 % recyceltem Material ABA 3-Schicht-Coextrusion und 800-1500 mm Breite

Oct 29, 2025

21 Ansichten

Chatten

# PP-Blisterfolien-Extrusionslinie mit 80 % recyceltem Material

# ABA 3-Schicht-Coextrusions-PP-Blisterfolien-Extrusionslinie

# PP-Blisterfolien-Extrusionslinie mit 800-1500 mm Breite

PP-Blisterfolien-Extrusionslinie PP-Thermoform-Extrusionsprozess Blisterfolienherstellungsmaschine

1. Erklärung der PP-Blisterfolien-Extrusionslinie

Prozessprinzip: Die Anlage verwendet Kunststoffgranulat → Extruder: Rohmaterialien werden geschmolzen und plastifiziert → Schnellwechsel-Filter → Verteiler → Extrusion durch die Düse → Dreiwalzenkalander: Walzen → Kühlvorrichtung → Transportvorrichtung: Das Produkt wird kontinuierlich abgekühlt und geformt → Schneidmechanismus: Mechanisches Zuschneiden beider Seiten des Produkts → dann durch einen Abzug transportiert → Wickelvorrichtung.

PP-Blisterfolien-Extrusionslinien sind üblich für Einzel-Extruder-Einschichtfolienproduktionslinien und Doppel-Extruder-Co-Extrusions-Dreischichtfolienproduktionslinien. Es gibt auch Multi-Extruder-Co-Extrusions-Mehrschichtproduktionslinien, die maximal 7-9 Schichten Verbundfolie verarbeiten können, wie z. B. die hochbarrierefreie EVOH-Mehrschicht-Co-Extrusionsproduktionslinie. Diese Art von Extrusionslinie kann PP-Blisterfolien-Extrusionslinien verarbeiten.

2. Spezifikation der PP-Blisterfolien-Extrusionslinie:

Typ

PP/PS-Einzel-Extruder-Produktionslinie

PP/PS-Doppel-Extruder-Co-Extrusions-Produktionslinie

PP/PS-Multi-Extruder-Co-Extrusions-Produktionslinie

Extrudertyp

Optionaler Einschneckenextruder oder Doppelschneckenextruder

Produktbreite

600 mm - 1220 mm

Produktstärke

0,15 mm - 2 mm

Ausstoß

200 kg/h --- 10000 kg/h

3. Die Hauptverwendungen der PP-Blisterfolien-Extrusionslinie PP-Thermoform-Extrusionsprozess Blisterfolienherstellungsmaschine

Es gibt verschiedene Verwendungen je nach Struktur der Folie. Weit verbreitet in Thermoformen, Drucken, Hardware-Verpackungen, elektronischen Trays, Beflockung, Lebensmitteln, Kleidung, Werkzeugen, Spielzeug, Schreibwarenfolien, Dekorationsfolien usw.

(1) Ein-, Zwei- und Dreischicht-PP-Blisterfolien-Extrusionslinien werden hauptsächlich für Druck, Hardware-Verpackungen, elektronische Trays, Beflockungsfolien, Schreibwarenfolien und Lebensmittel-Lunchboxen verwendet.

(2) PP-Blisterfolien-Extrusionslinien werden hauptsächlich in Fällen mit hohen Korrosionsschutzanforderungen eingesetzt, wie z. B.: Gelee-Verpackungen

Gwell Machinery ist ein High-Tech-Unternehmen, das sich der Bereitstellung von Kunststofffolien, -platten, -folien und anderen Extrusionslinien für Kunden verschrieben hat. Gwell kann schlüsselfertige Projekte anbieten, wie z. B. Steinpapierprojekte, EVA-Solarfolienprojekte, PP-Bauschalungsgeräte usw. Gwell verfügt über eine starke technische Geräteausstattung und Schlüsselkapazität und engagiert sich für die Entwicklung hochwertiger Produkte und die Entwicklung internationaler Märkte. „Kundenwert realisieren“ ist die langfristige Geschäftsphilosophie des Unternehmens. Die Produktionsstandorte des Unternehmens befinden sich in Taicang, Suzhou, in der Nähe der wunderschönen Landschaft von Shanghai, Yancheng Dafeng, der Heimat des Rotkronenkranichs, und Nantong, der Heimat von Bildung und Langlebigkeit in China. Es umfasst eine Gesamtfläche von etwa 150.000 Quadratmetern. Es hat eine jährliche Produktionskapazität von mehr als 200 Extrusionslinien verschiedener Arten von Folien und Platten.

GWELL PP-Folien-Extrusionslinie: Technologie & Anwendungen

Unternehmensprofil

GWELL Machinery ist ein führendes chinesisches High-Tech-Unternehmen, das sich auf Kunststoff-Extrusionslösungen spezialisiert hat und Produktionsstätten in Suzhou (Taicang) und Yancheng mit einer Fläche von 150.000+ m²

betreibt. Das 2010 gegründete Unternehmen produziert 200+ Extrusionslinien jährlich und exportiert weltweit in Märkte wie Deutschland, Japan und Russland.

Technische Highlights

Mehrschicht-Co-Extrusionstechnologie

Produziert 3-Schicht-PP/PS/PET-Folien mit Breiten von 800–1.500 mm und Dicken von 0,15–1,5 mm.

Kombiniert Materialien wie PETG+APET+PETG (GAG-Struktur) für verbesserte Barriereeigenschaften.

Ausstoßleistung: 300–1.500 kg/h, anpassbar an Einzel-/Doppelschneckenextruder.

Präzisionskontrolle & Effizienz

Echtzeitüberwachung von Temperatur, Geschwindigkeit und Dicke über CE-zertifizierte Automatisierungssysteme.

Doppelschnecken-Entgasungsextruder eliminieren das Vortrocknen für PET/PLA und reduzieren den Energieverbrauch um 30%.

Modulares Design ermöglicht einen schnellen Produktwechsel (z. B. von PP-Folien zu flammhemmenden Folien).

Spezialisierte Linienkonfigurationen

PP-Hohlplattenlinien: Produzieren leichte Platten (2–8 mm dick) für Logistikverpackungen mit Ausstoßleistungen von bis zu 350 kg/h.

PP-Schaumfolienlinien: Dichteoptionen (0,3–0,6 g/cm³) für Fahrzeuginnenräume (z. B. Schalldämmung) und knickfeste Schreibwaren.

Dekorfolienlinien: Geschwindigkeit bis zu 200 m/min für Holzmaserungsfolien, unterstützt hochgefülltes Calciumcarbonat zur Kosteneinsparung.

Hauptanwen

Erfahren Sie mehr →

-

Pp. bedecken Verdrängungs-Film-Extruder-Maschine der Blatt-Produktions-Maschinen-pp. Thermoforming mit Blasen

View Detail -

Pp.-Plastikbehälter Thermoforming-Verdrängungs-Ausrüstung

View Detail -

Pp. bedecken das Blatt mit Blasen, das Maschinen-Polypropylen-Polystyren-Blatt Thermoforming-Verdrängungslinie macht

View Detail -

PP-Thermoformblatt-Extruder mit 800-1500 mm Breite 0,2-1,5 mm Dicke und 300-700 kg/h Leistung für die Blisterblattproduktion

View Detail -

ABA 3-Schicht-Coextrusion, PP-Tiefziehfolien-Extrusionslinie, PP-Tiefzieh-Extrusionsprozess, Blisterfolien-Herstellungsmaschine

View Detail -

PP-Blatt Extrusionsmaschinen Extrudermaschine PP-Blister-Blatt-Produktionslinie

View Detail -

PP-Blättermacherei kundenspezifische PS-Blätterplatte Extrusionsproduktionslinie

View Detail