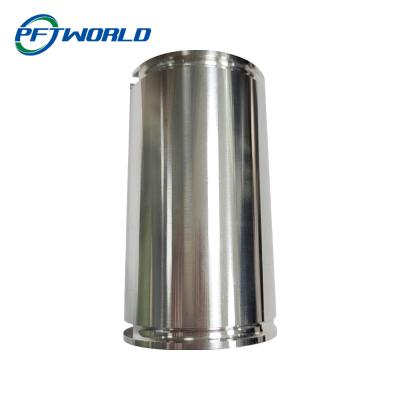

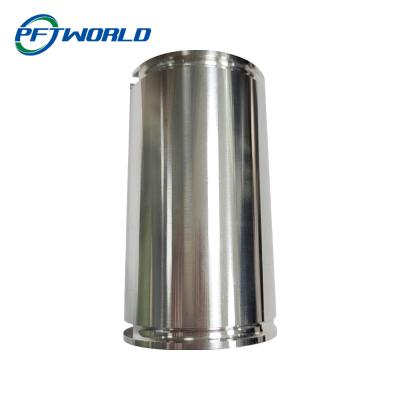

Kundenspezifisch CNC-gefertigte Aluminiumteile mit ±0,01 mm Toleranz für Automobilanwendungen unter Verwendung von 6061 Aluminium

Jun 30, 2025

14 Ansichten

Chatten

# CNC-gefräste Aluminiumteile mit einer Toleranz von ±0

# 01 mm

# Präzisionsgefertigte Komponenten aus 6061 Aluminium

Custom CNC Präzisionsbearbeitung Teile ♪ Aluminium & Stahl Hersteller

Custom CNC-Präzisionsbearbeitungsteile werden für Anwendungen hergestellt, die enge Toleranzen, stabile Materialleistung und wiederholbare Qualität erfordern.Mit fortschrittlichen CNC-Fräsen und Drehen, produzieren wir kundenspezifische Metallkomponenten für Automobil-, Industrieanlagen, Elektronik und mechanische Systeme.

CNC-Bearbeitungskapazitäten

Spezifikation

Einzelheiten

Toleranz

±0,01 mm für Aluminiumteile, ±0,02 mm für Stahlteile

Bearbeitungsprozesse

CNC-Fräsen, CNC-Drehen, Mehrsachsbearbeitung

Höchstgröße des Teils

200 cm

Produktionsmenge

Prototypen, kleine Chargen und mittelgroße Aufträge

Materialien, die wir verarbeiten

Aluminium: 6061, 7075

Edelstahl: 303, 304, 316

Kohlenstoffstahl

mit einer Breite von nicht mehr als 20 mm

Kupfer

Übersicht über den Bearbeitungsprozess

CNC-Fräsen

CNC-Fräsen eignet sich für Teile mit komplexen Geometrien, flachen Oberflächen, Taschen und Strukturmerkmalen.

CNC-Drehmaschinen

Das CNC-Drehen ist ideal für zylindrische Bauteile wie Wellen, Buschen und Steckverbinder geeignet und bietet eine ausgezeichnete Konzentrizität und Oberflächenveredelung.

Oberflächenveredelungsmöglichkeiten

Die Oberflächenveredelung verbessert die Korrosionsbeständigkeit, das Erscheinungsbild und die Funktionsfähigkeit.

Anodisierung

Pulverbeschichtung

Sandblasen

Polstern

Plattierung

Passivierung

Industrieanwendungen

Fahrzeugkomponenten, die eine stabile Dimension erfordern

Industrieanlagen und Automatisierungssysteme

Elektronische Gehäuse und Teile zur Wärmeabsorption

Mechanische Baugruppen und Einrichtungen

Qualitätskontrolle und Inspektion

Die Qualitätskontrolle ist in den gesamten CNC-Bearbeitungsprozess integriert, um die Maßgenauigkeit und Konsistenz zu gewährleisten.

Inspektion des eingehenden Materials

Durchführungsdimensionskontrollen

Endkontrolle mit Klemmen, Mikrometern und CMM

Inspektionsberichte auf Anfrage verfügbar

Kostenfaktoren und Designempfehlungen

Die Kosten für die CNC-Bearbeitung werden durch die Materialart, die Toleranzanforderungen, die Komplexität der Teile und die Bestellmenge beeinflusst.

Entwurfsempfehlungen

Vermeiden Sie unnötig enge Toleranzen

Verwenden Sie nach Möglichkeit Standardmaterialien

Verringern Sie tiefe Taschen und scharfe innere Ecken

Häufig gestellte Fragen

Was ist Ihre typische Vorlaufzeit?

Prototypenbestellungen werden in der Regel in 5-7 Tagen abgeschlossen, abhängig von der Komplexität des Teils.

Unterstützen Sie niedrige MOQ-Bestellungen?

Ja, wir unterstützen Prototypen und kleine Serienproduktion.

Können Sie nach Zeichnungen oder Proben herstellen?

Ja, die Produktion kann auf der Grundlage technischer Zeichnungen oder physikalischer Proben erfolgen.

Wenn Sie nach einem zuverlässigen Hersteller von CNC-Präzisionsbearbeitungsteilen suchen, können Sie uns Ihre Zeichnungen für technische Auswertung und Angebot senden.

Erfahren Sie mehr →

-

Kundenspezifisch CNC-gefertigte Aluminiumteile mit ±0,01 mm Toleranz für Automobilanwendungen unter Verwendung von 6061 Aluminium

View Detail -

Nitronic 60 Korrosionsbeständige Bearbeitete Teile

View Detail -

Bearbeitungsteile kundenspezifische Präzision CNC, die Truning-Metallservice-Herstellung mahlen

View Detail -

PFT ODM-Soemaluminiumdrehteile, Polier-Bearbeitungsprototyp-Service CNC

View Detail -

Stahlschieber linear-Verstellgerät CNC, lineare Bewegungs-Schiene des Blech-ISO9001

View Detail -

Führer-Schieber-Spiegel-Polieroberfläche des Edelstahl-HGR15 linearer

View Detail -

CNC-Dreh- und Fräsen von Teilen aus Edelstahl

View Detail