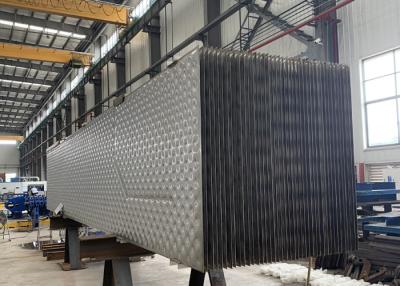

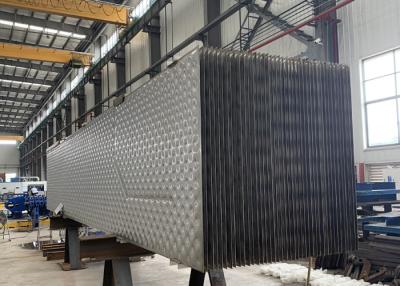

Laserschweißung Kissenplattenwärmetauscher

Oct 18, 2021

602 Ansichten

Chatten

# Abwasserverdampfer für die Papierherstellung

# Laserschweißverdampfer für Kissenplatten

# Kissenplattenwärmetauscher

Verdampfer des Typs Laserschweißung für die Papierproduktion

Einleitung

Der schwache schwarze Likör (WBL) aus den braunen Lagerwaschmaschinen liegt typischerweise bei 13-18% TS.Der größte Teil dieses Wassergehalts muss verdunstet werden, um ein Material mit ausreichend hohem Feststoffanteil zu erzeugen, um eine effektive Verbrennung im Rückgewinnungskessel zu ermöglichen, typischerweise zwischen 65% und 80%TS.

Bei der Verdunstung zu diesem Feststoffgehalt werden verschiedene flüchtige Bestandteile (Schwefelverbindungen, Methanol usw.)) werden aus dem Liquor freigesetzt und müssen vom Kondensat getrennt werden, um eine Wiederverwendung in der Faserleitung und die Recaustication zu ermöglichen.In diesem Sinne fungiert die Verdunstungsanlage als "Wasserfabrik" innerhalb der Mühle.während des Verdunstungsprozesses, erreichen ihre Löslichkeitsgrenze und können sich als Schuppen auf den Wärmeübertragungsoberflächen des Verdampfers ablagern, wodurch die Betriebskapazität der Verdampfungsanlage und der gesamten Verwertungsinsel stark eingeschränkt wird.

Die komplexe Zusammensetzung des schwarzen Liquors führt zu mehreren voneinander abhängigen Konstruktionsanforderungen an die Verdampfer:

Die Verdunstungsanlage muss für die Verdunstung der schwarzen Flüssigkeit effizient Wärme übertragen.

Dies muss unter Vermeidung der Schuppenbildung an den Wärmeübertragungsflächen geschehen.

Die Verdunstungsanlage muß außerdem ausreichend saubere Kondensatfraktionen produzieren, um den Bedarf der Zellstofffabrik und des Recausticationsbereichs zu decken und so den Süßwasserbedarf der Fabrik erheblich zu reduzieren.

Flüchtige Bestandteile und NCG müssen entfernt und zur sicheren Beseitigung durch Verbrennung konditioniert werden.

Ausrüstung für Verdampfer

Es gibt heute zwei grundlegende Arten von Verdunstungsgeräten für die Verdunstung von schwarzen Getränken:

Filmverdampfer auf dem Vormarsch

Auch als Long Tube Vertical (LTV) Verdampfer bezeichnet, dominiert dieses Design die Industrie seit Jahrzehnten und bleibt in älteren Mühlenbetrieben ein häufiger Anblick.

Abfallfolie- (FF) -Ausdampfer

Dieses Verdampferkonzept setzt entweder auf Rohre oder Platten als Wärmeübertragungsoberflächen.Der Liquor wird auf der Innenseite der intubulären Einheiten verarbeitet, aber an der Außenseite der Wärmeübertragungsoberfläche in Plattenkonstruktionen.

FF-Ausdampfer bestehen aus einem Flüssigkeitsbehälter, aus dem ein definiertes Flüssigkeitsvolumen kontinuierlich an die Oberseite des Heizkörpers zurückgeführt wird.

Eine Verteilvorrichtung, typischerweise ein Tablett oder eine Sprühdüse in einigen Modellen, verteilt dann den Fluss der Flüssigkeit über die gesamte Heizfläche.Löcher in Rohr- oder Platten-Einheiten sind so platziert, dass die Flüssigkeit auf das Rohrblatt oder die Platten fälltAuch die Verteilung des Alkohols ist für diese Art von Entwürfen von entscheidender Bedeutung, und sowohl das Tablett als auch das Schlauchblatt (oder Plattelement) müssen gleich sein.

Nach der Verteilvorrichtung wird auf den Heizflächen ein dünner Flüssigkeitsfilm gebildet, der während der teilweisen Verdunstung nach unten zum Flüssigkeitsbehälter zurückfließt.Die Wärmeübertragungsraten sind wesentlich besser- vor allem bei höheren Konzentrationen bei Verwendung von fallenden Folien über aufsteigenden Folien, da die Flüssigkeit turbulent über die Heizoberfläche fällt.Jede Liquor-Vorheizungsanforderung wird auch effizient in der fallenden Film-Design erreicht.

Mechanische Dampfrekompression MVR Verbrauch des Verdampfers im Vergleich zu herkömmlichen Verdampfungsgeräten berechnet durch Verdampfen von 1 T Wasser

Name

Dampf

Elektrizität

Gesamtkosten (RMB)

Abdampffähigkeit (kg/h)

Verbrauch (T)

Kosten in RMB

Verbrauch (kw)

Kosten in RMB

Einwirkungsverdampfer

1.1

220

3

2.1

222.1

Doppelwirkungsverdampfer

0.55

110

3

2.1

112.1

Drei-Effekt-Dampfer

0.4

88

3

2.1

90.1

MVR-Ausdampfer

0.02

4.4

30

21

25.4

Die Wärmeübertragungsplatte besteht aus zwei dünnen Platten, die durch Laserschweißverfahren vollständig herumgeschweißt werden, und der mittlere Bereich ist voller Kissenmuster.Innerhalb der Wärmeübertragungsplatte entsteht eine KissenformhöhleDas Kissendesign schafft hervorragende Turbulenzen und bietet eine selbsttragende Struktur.Zusätzlicher Schweißweg wird oft in der Wärmeübertragungsplatte hinzugefügt, um die Schnittstellenposition von Flüssigkeit in und aus der Wärmeübertragungsplatte anzupassen und zu steuern, die Durchflussgeschwindigkeit und -geschwindigkeit der Flüssigkeit in der Platte, um den Wärmeübertragungswirkung zu optimieren.Vorteile der Wärmeübertragungsplattentechnologie:1) Ausgezeichnete Turbulenzkonstruktion, hoher Wärmeübertragungskoeffizient;2) hohe Schweißsicherheit;3) geringer Widerstand an der Außenfläche, nicht leicht schmutzig;4) Hochtemperatur- und Hochdruckbeständigkeit;5) breiter Kanal, geringer Druckverlust, leicht zu reinigen;6) flexible Formgestaltung, Optimierung des Wärmeübertragungseffekts.

Erfahren Sie mehr →

-

Laserschweißung Kissenplattenwärmetauscher

View Detail -

Multi Verdampfer-System des Effekt-ISO9001

View Detail -

ICH mehrfacher Effekt-Verdampfungs-System

View Detail -

Effekt-Verdampfer des Natriumhydroxid-drei

View Detail -

Salz-Kristallisations-industrieller Vakuumverdampfer-Edelstahl

View Detail -

Lasergeschweißte Kissenwärmetauscherplatten in mechanischen Dampfrekompressionssystemen

View Detail -

Mehrfacher Effekt-Zirkulations-Zwangsverdampfer 1.5t/Stunde Shell Tube Type

View Detail