250

t/D

Mehrstufenverdampfer

für

Zuckerrohrsirup

mit

Kissenplatten

Entwickelt

für

Zuckermühlen

und

Zuckerrohrsirupproduzenten,

konzentriert

Hanpus

Kissenplatten-

(Dimple-Platten-)

Mehrstufenverdampfer

Rohrohrsaft/Sirup

mit

hoher

thermischer

Effizienz,

schonender

Produktbehandlung

und

hygienischem

Design.

Die

250

t/D-Linie

(≈10,4

t/h)

liefert

konsistente

°Brix-Ziele,

geringe

Farbbildung

und

reduzierten

Dampfverbrauch.

Hohe

Dampfökonomie

Fünfstufige

Anordnung

mit

optionalem

TVR

erreicht

eine

typische

Wirtschaftlichkeit

von

3,5-5,0

kg

Wasser/kg

Frischdampf,

wodurch

die

Kessellast

und

die

Betriebskosten

gesenkt

werden.

Produktqualität

an

erster

Stelle

Kurze

Verweilzeit,

gleichmäßiger

Fallfilm

und

präzise

ΔT-Kontrolle

begrenzen

die

Sucrose-Inversion

und

Farbbildung

–

ideal

für

raffinierte

Zucker-

und

Sirupsorten.

Geringe

Verschmutzung

&

einfache

Reinigung

Kissenplatten-Turbulenzen

unterdrücken

Ablagerungen;

automatisches

CIP

mit

alkalischen/sauren

Rezepturen

stellt

die

Wärmeübertragung

schnell

wieder

her.

Kompakte

Stellfläche

Plattenbasierte

Wärmetauscher

reduzieren

Gewicht

und

Platzbedarf

im

Vergleich

zu

großen

Rohrbündeln,

was

die

Installation

in

bestehenden

Mühlengebäuden

erleichtert.

Prozessübersicht

-

Vorwärmen:

Roh-

oder

geklärter

Saft

wird

durch

Kondensat/Blitzdämpfe

vorgewärmt,

um

den

Frischdampfbedarf

zu

minimieren.

-

Mehrstufiger

Fallfilm:

Gleichmäßige

Verteilung

über

Kissenplatten;

aufeinanderfolgende

Stufen

arbeiten

bei

niedrigerem

Druck/Temperatur

unter

Vakuum.

-

Dampf-Flüssigkeits-Trennung:

Hocheffiziente

Entschäumer

minimieren

das

Mitreißen;

sauberes

Kondensat

wird

zur

Wiederverwendung

im

Prozess

zurückgewonnen.

-

Vakuum-

&

NCG-Kontrolle:

Oberflächenkondensator

mit

Vakuumpumpe

behandelt

nicht

kondensierbare

Gase,

stabilisiert

Siedepunkte

und

ΔT.

-

Automatisierung:

SPS/HMI

mit

°Brix/Dichte-Schleifen,

Rezeptur-Sollwerten

für

Kampagnenwechsel

und

Historian

zur

Qualitätsverfolgung.

-

CIP:

Automatisierte

Laugen-/Säure-/Heißwasserzyklen;

Inline-Spülung

zwischen

den

Chargen

zur

Aufrechterhaltung

der

Kapazität.

Technischer

Überblick

(250

t/D-Linie)

|

Artikel

|

Spezifikation

/

Hinweis

|

|

Kapazität

|

~250

Tonnen

pro

Tag

(≈10,4

t/h)

Zuckerrohrsirup-Verdampfung

(anpassbar)

|

|

Stufen

|

Typischerweise

4-6

Stufen;

fünfstufig

mit

optionalen

TVR-Boostern

empfohlen

zur

Energieeinsparung

|

|

Dampfökonomie

|

~3,5-5,0

kg

Wasser/kg

Frischdampf

(abhängig

von

°Brix,

BPE

und

ΔT)

|

|

Betriebstemperaturen

|

Erste

Stufe

~95-105

°C

->

letzte

Stufe

~55-65

°C

(Vakuumbetrieb;

BPE

berücksichtigt)

|

|

Einlass

/

Auslass

°Brix

|

Typischerweise

12-18

°Brix

rein

->

60-70+

°Brix

raus

(an

die

nachgeschalteten

Kristallisations-/Filteranforderungen

angepasst)

|

|

Materialien

|

SS304

/

SS316L

Produktkontakt;

Duplex

2205

optional,

wenn

Chloride

vorhanden

sind

|

|

Hygienisches

Design

|

Hygienische

Schweißnähte,

Entleerbarkeit,

spiegelglatte

Kanäle,

lebensmittelechte

Dichtungen

(EPDM/FKM/PTFE)

|

|

Instrumentierung

|

Durchfluss,

Füllstand,

Druck,

Temperatur,

Kondensatleitfähigkeit,

°Brix/Dichte

und

ΔP-Trend

|

|

CIP

|

Automatisierte

Laugen-/Säurezyklen;

konfigurierbare

Zeit-/Temperatur-/Chemierezepte

|

|

Betriebsmittel

|

Frischdampf

(0,6-1,0

MPa

abs),

Kühlwasser

für

den

Kondensator,

Druckluft

und

Strom

für

Antriebe/Steuerungen

|

Anwendungen

&

Integration

-

Zuckermühlen:

Konzentration

von

Roh-,

geklärtem

oder

raffiniertem

Sirup

mit

geringer

Farbentwicklung.

-

Raffinerien:

Integration

mit

Karbonisierung/Phosphatation,

Entfärbung

und

Kristallisatoren.

-

Sirupe

für

Lebensmittel

&

Getränke:

schonende

Verdampfung

für

Aromaerhalt

und

stabile

Viskositätsprofile.

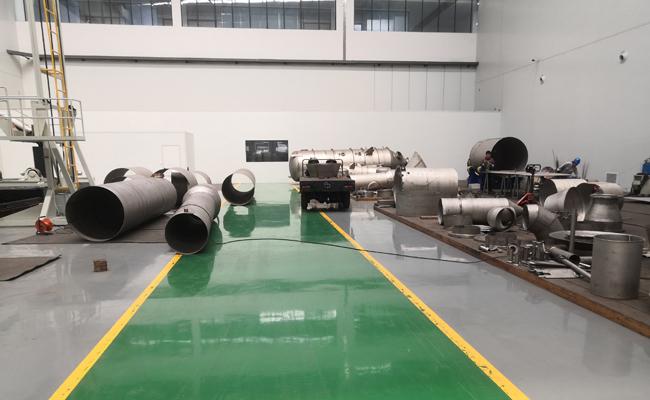

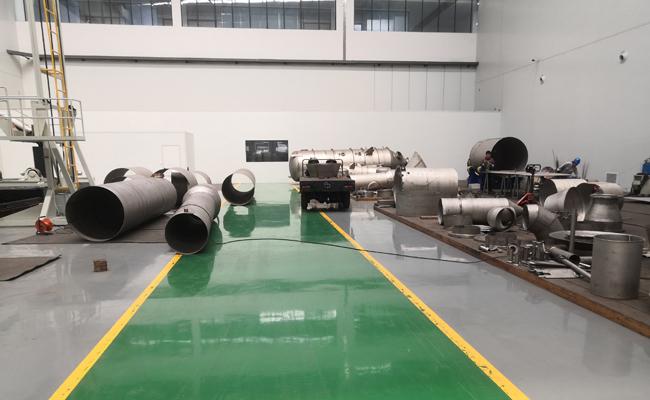

Herstellung

&

Montage

Unsere

Produktionskapazität

Hanpus

Fertigungsbasis

unterstützt

die

Formgebung

von

Schwerplatten,

das

Schweißen

von

Kissenplatten,

die

Herstellung

von

Säulen

mit

großem

Durchmesser

und

die

vollständige

Skid-Montage.

Das

interne

FAT

stellt

sicher,

dass

jeder

Verdampfer

die

Leistungsgarantien

vor

dem

Versand

erfüllt.

Lieferablauf

Eingangsdaten

&

Ziele

->

Thermisches

Design

&

Wärme-/Massenbilanz

->

Pilotvalidierung

(optional)

->

Detaillierte

Konstruktion

->

Fertigung

&

FAT

->

Installation

&

Inbetriebnahme

->

Leistungstest

&

Schulung

->

Lebenslanger

Service

&

Ersatzteile.

Die

gezeigten

Abbildungen

sind

typisch.

Das

endgültige

Design

hängt

von

der

Saftreinheit,

dem

BPE,

der

Viskositätskurve,

der

Neigung

zur

Ablagerung

und

den

bauseitigen

Betriebsmitteln

ab.